|

Wie kommt das Glühen zustande?

Nehmen wir an, die Röhre sei kalt. Der Faden hat einen recht geringen Widerstand. Legt man nun die volle Heizspannung an, fließt ein wesentlich höherer Strom als im Normalbetrieb. Dieser heizt den Faden auf. Bei indirekt geheizten Röhren ist der Faden innerhalb des Kathodenröhrchens in eine Keramikmasse eingebunden, welche die Wärme erst einmal ableitet. Die Fadentemperatur steigt in diesem Bereich nur langsam und damit auch der Widerstand.

Die Fadenenden liegen jedoch frei. Dort kann die entstehende Wärme nicht abgegeben werden. Die Fadenenden erreichen schnell eine hohe Temperatur und damit einen hohen Widerstand. Ein hoher Widerstand ist gleichbedeutend mit einem hohen Spannungsabfall und dieser mit einer hohen Leistung. Folge ist, dass sich die Fadenenden bis zur Weißglut erwärmen können.

Ich habe mir einmal Gedanken darüber gemacht, wie man das auf einfache Weise abmildern kann. Manche Anwender benutzen einen Regeltransformator und erhöhen damit die Betriebsspannung langsam. Freilich ein gute Methode, aber etwas umständlich.

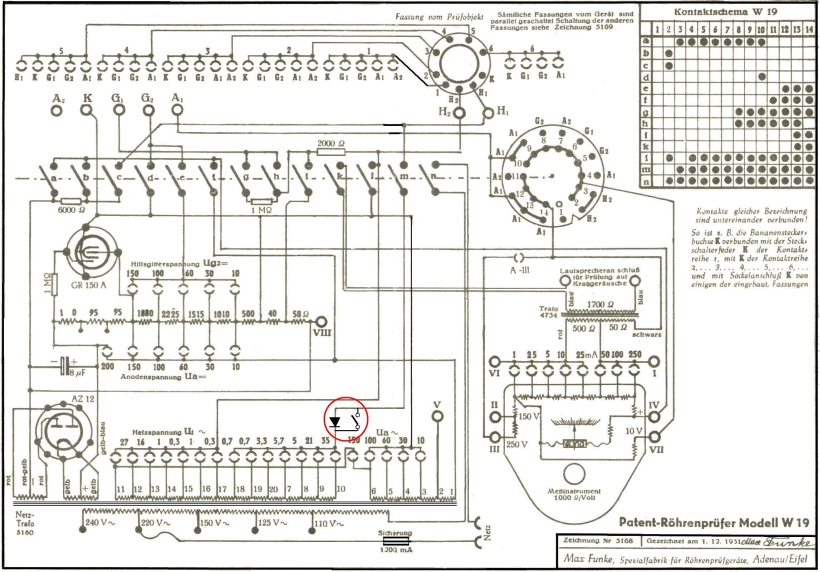

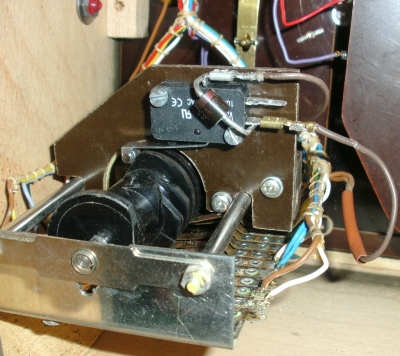

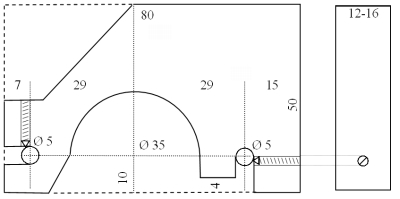

Man kann die Heizleistung auf einfache Weise reduzieren, wenn man in den Heizkreis eine Diode schaltet. Diese schneidet eine Halbwelle ab, wodurch sich die Heizleistung halbiert. Nun muss man noch dafür sorgen, dass diese Diode während der Emissionsmessung mit einem Schalter überbrückt wird, damit die volle Heizleistung wirksam ist. Das folgende Schaltbild zeigt die Anordnung der Diode und des Schalters.

|