|

|

|

Reparatur der Drehspule |

|

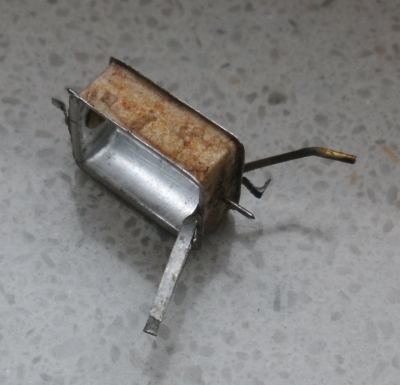

Wie repariert man die defekte Drehspule eines Instruments? Wenn die Spule keinen Durchgang mehr hat, bleibt nur die Neuwicklung. Hier Fotos einer defekten Drehspule. |

|

|

||||||||||||||||||||||||

|

Zunächst muss man den schadhaften Kupferlackdraht abwickeln. Auf dem Foto rechts oben kann man am oberen Ende der Wicklung Schellack erkennen. Das macht die Sache schwierig. Es gelingt ggf. nur indem man den Draht zerschneidet. Es bleibt der leere Wickelkörper hoffentlich unversehrt zurück. Der Wickelraum ist eng bemessen. Aber er kann genügend Windungen mit 0,05 mm CuL-Draht aufnehmen. Ich habe mir eine Spule mit 1500 m CuL-Draht für wenige Euro im Internet gekauft. Alternativ kann man auch die Spule eines Relais abwickeln. Vor der Verwendung sollte man einen Meter abschneiden und den Widerstand prüfen. Er sollte ca. 10,24 Ω betragen. |

|

|

|||||||||||||||

|

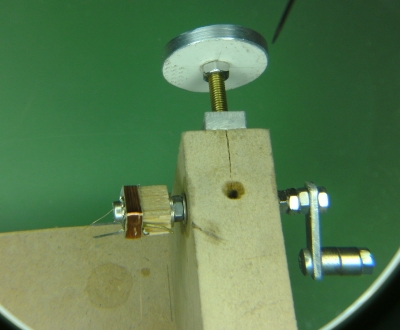

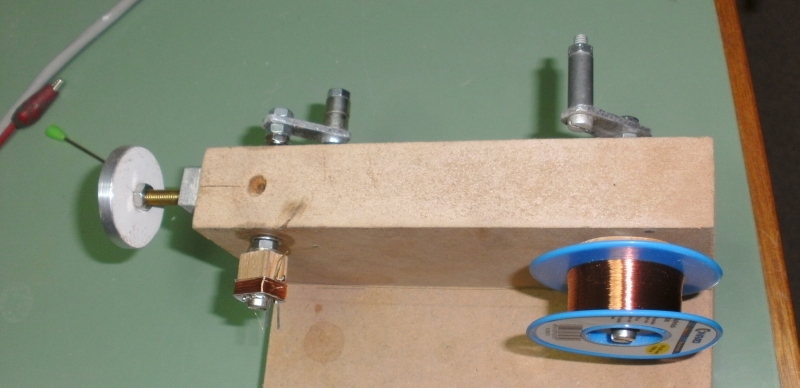

Das Aufbringen der Windungen ist nur mit einer Wickelmaschine sinnvoll zu bewerkstelligen. Deshalb habe ich mir aus Teilen, die ich in der Werkstatt hatte, eine Vorrichtung zusammengebaut, mit der ich per Hand die Wicklung erstellen konnte. Die Anzahl der Windungen ist nicht besonders hoch. Man kann versuchen sie rechnerisch zu bestimmen. Dazu die folgenden Rahmendaten: Umfang des Spulenkörpers ca: 50 mm Rechnung: Für 160 Ω benötigen wir 160 Ω / 10,24 Ω/m = 15,625 m Drahtlänge. Diese erzeugt bei 50 mm Umfang des Wickelkörpers 15,625 m / 0,05 m Umfang 312,5 Windungen. Soweit der rechnerische Wert. In der Praxis wird das vermutlich nie der Fall sein. Den Umfang des Wickelkörpers kann man nur ungefähr bestimmen und ob der angegebene Widerstandswert des CuL-Drahts tatsächlich so genau ist bleibt fraglich. Es ist empfehlenswert, den Widerstand leicht unter 160 Ω zu halten. Erhöhen kann man ihn später mit einem Serienwiderstand. |

|

|

Selbstgebaute Wickelmaschine |

|

Nicht gerade ein Meisterwerk meine Wickelmaschine, aber dennoch ausreichend. Rechts seht ihr die Spule mit dem CuL-Draht. Diese kann ich mit einer Kurbel bedienen. Das ist manchmal notwendig, wenn man wieder ein Stück abwickeln muss. Links seht ihr die Drehspule auf einem Holzkern, den ich mir geschnitzt habe. Auch diese Spule kann ich mit einer Kurbel drehen. Noch weiter links seht ihr eine Alu-Scheibe. Mit dieser kann ich die Welle der Drehspule feststellen. Das ist z.B. beim Anlöten des Drahts am Anfang und Ende der Arbeit unerläßlich. |

|

|

||||||||||||||||

|

Wer Original-Spulen oder Zeiger benötigt kann sich an Sammlerfreund Claudio Mussner wenden. Email: claudio.6611@hotmail.com |

|

|